LIGNE MÉCANISÉE POUR MONTAGE ESSAI ET EMBALLAGE «MOTORÉDUCTEURS» POUR PORTAILS AUTOMATIQUES

Fiche technique

Secteur

Appareils Ménagers

Produit

Motoréducteurs pour portails automatiques

Composants par modèle

Dimensions

Layout

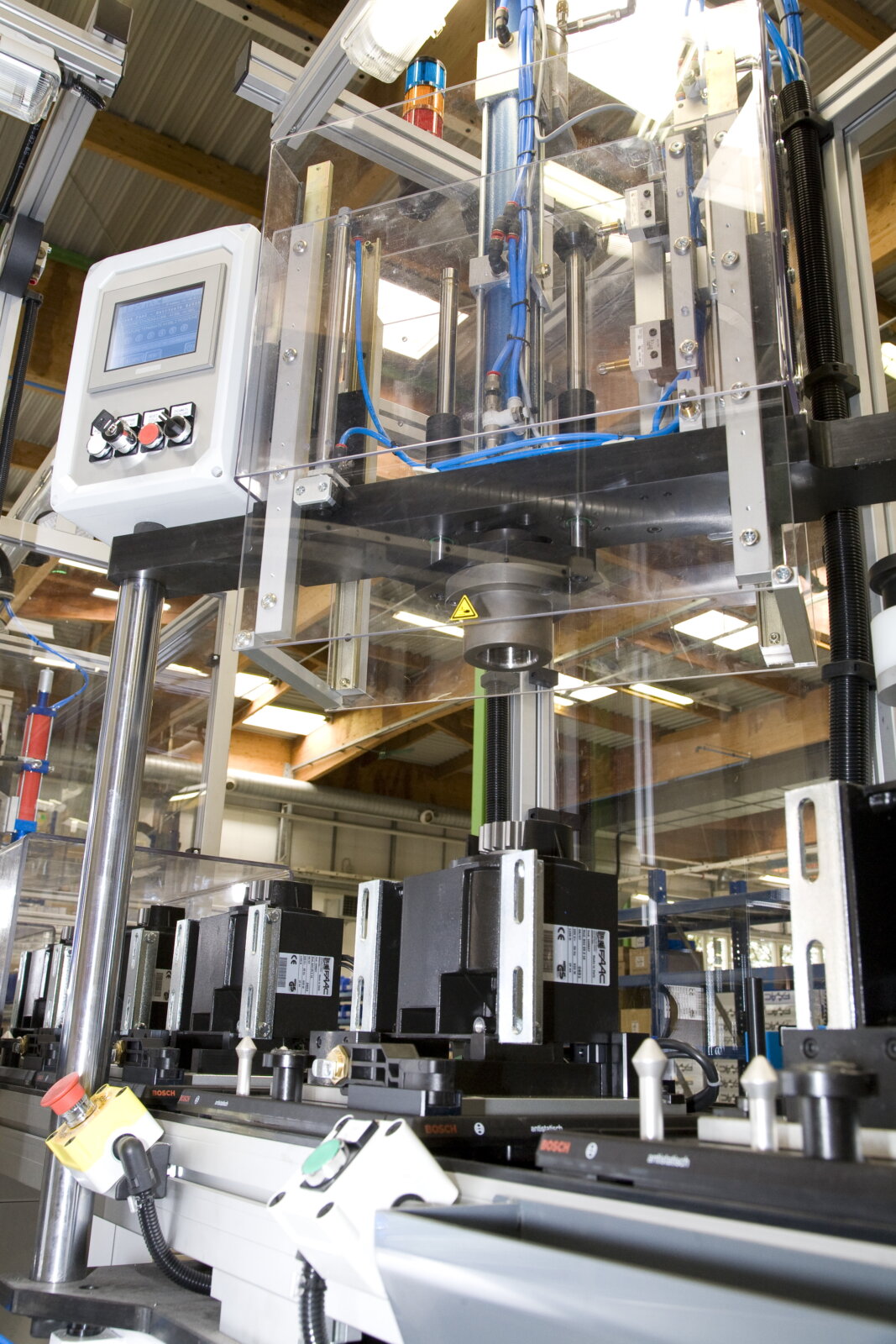

Le système d'entraînement de la palette se compose de 2 trajets parallèles de 28 m de longueur chacun (un de travail, l'autre de retour de palettes), reliés par 2 jonctions motorisées : sur le trajet de travail, les 48 palettes de porte-pièces se déplacent à partir d'un système avec une chaîne à rouleaux en plastique et amènent le produit en cours de montage aux postes de travail, sur le trajet de retour, les palettes vides sont ramenées au début du processus par l'intermédiaire d’un tapis à sangle.

Opérations principales

Le premier poste de travail est semi-automatique et positionné à côté de la ligne à palette ; les opérations automatiques sont les suivantes : insertion roulement sur demi-corps, par l'intermédiaire d'un système pneumatique-hydraulique, insertion joint sur demi-corps, par l’intermédiaire d'un système pneumatique, dosage de la graisse sur le siège du joint dans le demi-corps inférieur et vissage de 4 vis de fixation au demi-corps, avec 4 moteurs de vissage avec signal de hauteur et couple atteint. L'opérateur charge ensuite le sous-groupe sur la palette de la ligne, qui est transféré au premier poste positionné le long du trajet de transport, manuel, comme les 2 autres qui suivent. Les postes manuels, au nombre de 7, sont équipés avec une étagère en acier inoxydable, des convoyeurs pour le matériel en approvisionnement, lampe pour l'éclairage, attaches pour air comprimé, boîte électrique avec prise, télécommande pour gestion des palettes et signalisation urgence et rebuts, lampe à colonne pour signalisation anomalies et tableau d'information. Samac a conçu les postes, soit manuel ou automatisé avec un maximum d'attention en ce qui concerne l'ergonomie et la logistique, conformément aux normes de sécurité et de qualité du travail manuel et selon le calendrier opérationnel étudié lors de la phase initiale du projet de l’installation.

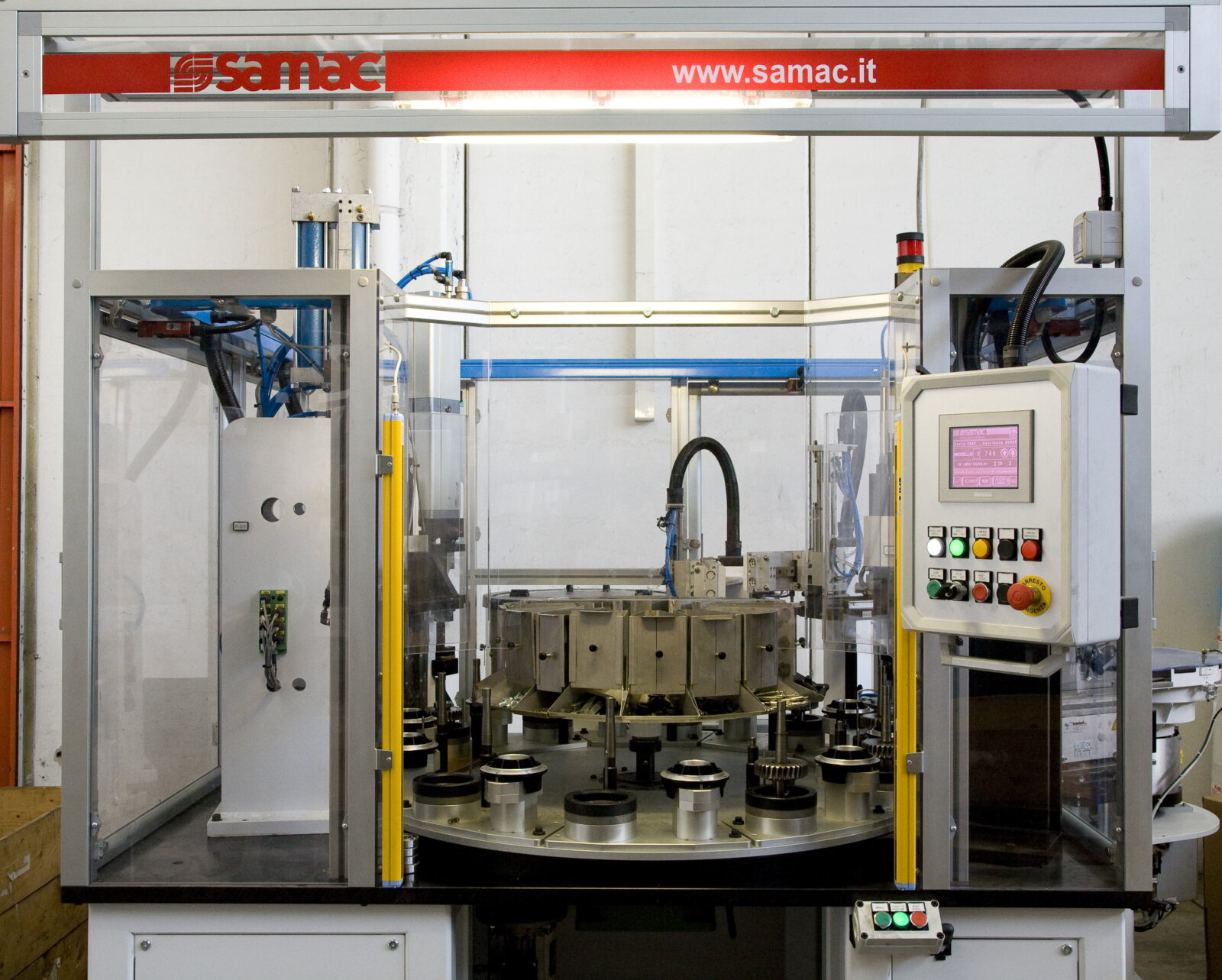

À côté de la ligne, on trouve la machine semi-automatique sur table pivotante à 10 séparations, pour le montage du sous-groupe arbre lent. Les opérations automatiques sont les suivantes : dosage de graisse sur le siège du joint d'étanchéité dans la bride, alimentation et insertion joint sur la bride, pressage pour insertion seeger sur l'arbre, alimentation et positionnement du roulement sur l'arbre, pressage avec une unité pneumatique-hydraulique pour insertion roulement sur l’arbre, pressage et vissage pneumatique-hydraulique pour insertion et fixation du pignon.

On revient sur la ligne où l'on trouve le poste semi-automatique du montage du rotor, avec groupe automatique de pressage pour insertion sous-groupe rotor sur corps. Puis vient le montage du stator dans le corps, où, en plus du groupe de pressage, est effectué automatiquement le vissage de 4 vis pour fixer le stator, avec un signal de couple atteint. La phase de montage se poursuit avec un poste entièrement automatique pour l'alimentation et le vissage de 6 vis d’étanchéité de bride de l’arbre lent. Le poste est autocontrôlé en ce qui concerne l'arrivée des vis en tête, hauteur et couple de serrage atteint. Après le vissage, la palette est automatiquement tournée de 180 ° pour faciliter les opérations ultérieures de montage, sur 3 postes manuels ultérieurs. Sur le dernier d'entre eux, au moyen d’un tapis transporteur perpendiculaire à la ligne, arrive le sous-groupe du corps supérieur, qui est formé à côté de la ligne sur un poste semi-automatique, avec le groupe de vissage pour bloquer le stator sur le corps et groupe de pressage/vissage, pour former le bouchon de sécurité. Après une nouvelle rotation automatique de 180 °, la palette arrive à un poste automatique où les opérations suivantes sont effectuées : alimentation et vissage 4 vis d’étanchéité corps supérieur avec inférieur, insertion roulement dans le corps supérieur, vissage et réglage bague de sécurité. Après un autre poste de travail manuel de montage, on arrive au poste le plus complexe de l’ensemble de l’installation. Il est divisé en 2 parties : dans la première partie, l'alimentation et le vissage de 4 vis d’étanchéité de fiche au corps supérieur et l’insertion de l'huile dans le corps supérieur sont effectués automatiquement tandis que dans la deuxième partie, toujours automatiquement, les tests électriques et mécaniques sont effectués, tests nécessaires pour assurer et objectiver la fonctionnalité de l'actionneur.

Tests de fonctionnement

La partie du test est divisée en 2 postes automatiques. Dans le premier, les contrôles suivants sont effectués :

Tout d'abord, la machine vérifie que le modèle de motoréducteur devant être testé correspond à celui réglé sur le PC, étant donné que chaque modèle a différents paramètres de test et, dans certains cas, des procédures de tests différentes. Après le raccordement électrique du motoréducteur, on contrôle d’abord la mise à terre et la rigidité électrique. Ensuite, la bobine du moteur électrique mise sous tension, on contrôle la rotation de l’arbre rapide, détaché de l'arbre lent et la vitesse de celui-ci, par rapport à la valeur associée au modèle à tester. Ensuite, la machine effectue la connexion avec l'arbre lent, dont on contrôle la vitesse de rotation. Le test suivant est une simulation, par capteurs, du fonctionnement réel, c’est-à-dire on reproduit la condition du portail entièrement fermé et du portail entièrement ouvert, en vérifiant le blocage du motoréducteur dans les deux cas. Simultanément aux tests mentionnés ci-dessus, on mesure l'absorption du courant électrique et le bruit, ce dernier via un contrôle de vibration avec un accéléromètre, en veillant à ce que les valeurs trouvées ne dépassent pas le seuil prédéterminé.

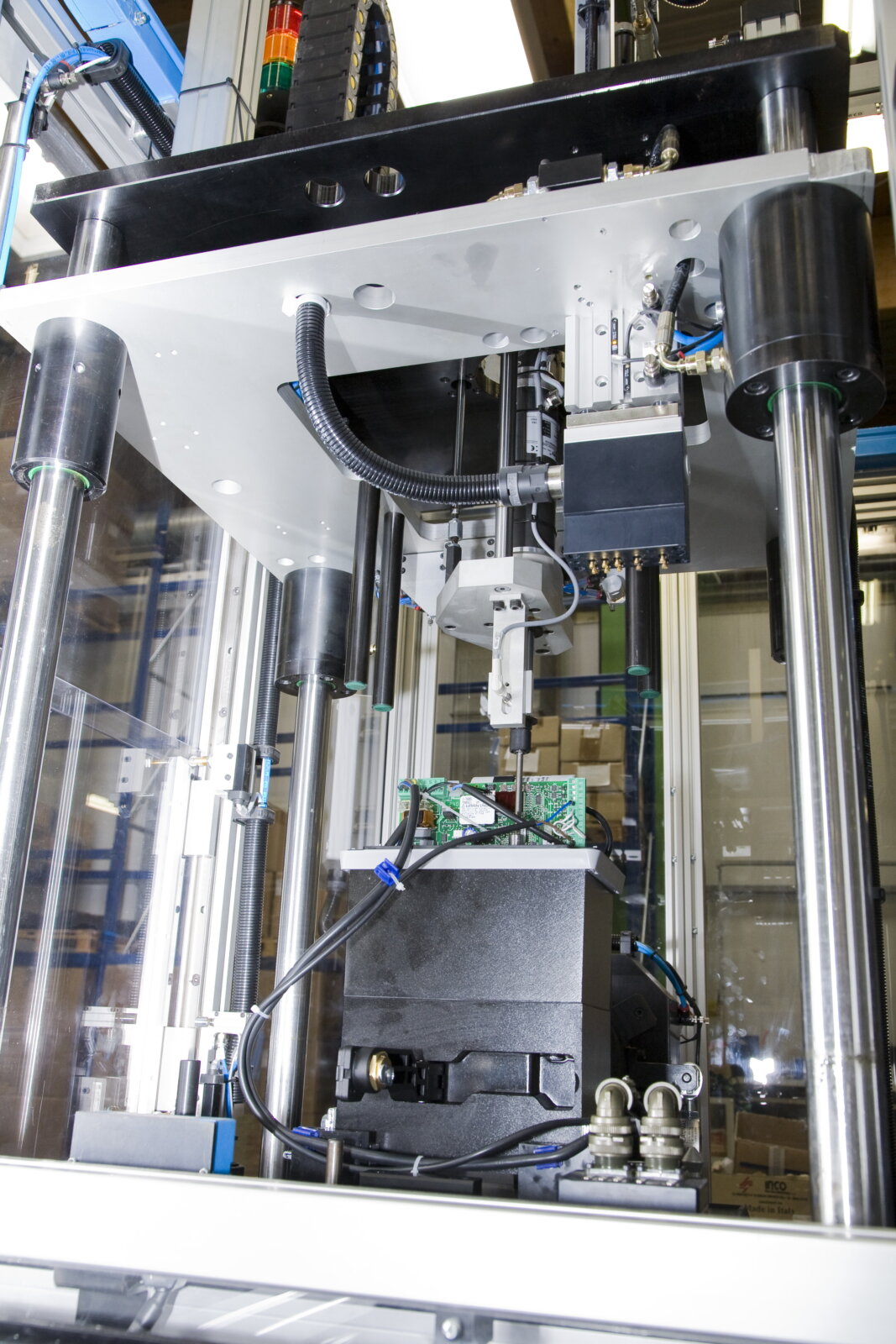

Le deuxième poste est dédié au contrôle du couple mécanique développé par le motoréducteur :

Le motoréducteur, mis en service, est connecté à un système contrastant la rotation de l'arbre lent. Le système est géré par un moteur sans brosse, afin d'obtenir un réglage souple de la courbe de couple du système de freinage. Une cellule de chargement mesure le couple au moment où le motoréducteur est bloqué par le système de freinage (couple maximum). Pour certains modèles, à la suite de la mesure du couple maximal et de la vérification que la même valeur est comprise dans la plage définie, l’étalonnage de la friction de déclenchement du motoréducteur est effectué et la mesure du couple conséquente est vérifiée.

Emballage

Une fois le produit testé, lors du dernier poste manuel de montage de la ligne, la palette arrive au poste automatique de déchargement où un manipulateur cartésien ramasse le motoréducteur et le transfère à l'intérieur de la boîte en carton, en provenance d'un formateur automatique ou d'un convoyeur parallèle où les boîtes pour les modèles personnalisés sont préparées manuellement. La boîte contenant le motoréducteur fini atteint ensuite un poste manuel d’insertion des accessoires. À ce stade, la boîte atteint, au moyen d’un convoyeur, un système de pesage automatique qui vérifie la présence de tous les composants à l'intérieur. Si la vérification est positive, on passe à l’emballage automatique avec rabats supérieurs à fonctionnement pneumatique et enfin, par l'intermédiaire d'un convoyeur automatique, atteindre l'entrepôt.

Galerie de photos